|

收藏到会员中心

|

| 文档题目: |

路宝车控制面罩双型腔注塑模设计 |

|

| 上传会员: |

伱吥是錯 |

| 提交日期: |

2013-05-29 13:34:06 |

| 文档分类: |

模具设计 |

| 浏览次数: |

45 |

| 下载次数: |

0

次 |

|

|

| 下载地址: |

路宝车控制面罩双型腔注塑模设计 (需要:140 积分) 如何获取积分? 路宝车控制面罩双型腔注塑模设计 (需要:140 积分) 如何获取积分? |

| 下载提示: |

不支持迅雷等下载工具,请右键另存为下载,或用浏览器下载。不退出登录1小时内重复下载不扣积分。

|

| 文档介绍: |

以下为文档部分内容,全文可通过注册成本站会员下载获取。也可加管理员微信/QQ:17304545代下载。

|

| 文档字数: |

|

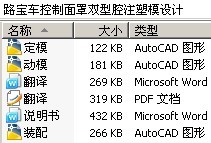

说明书字数:18486,本设计包括文件见上方文件夹预览,如看不清楚,请另存至电脑查看

摘 要

注塑模具在现代工业中起着越来越重要的作用。结合实际需要文中对路宝车控制面罩的模具进行了设计,通过企业对路宝车控制面罩生产率的要求,采用双型腔设计模具,以便提高生产率。本文通过对塑件的结构分析,然后进行了模具的浇注系统、脱模机构、冷却系统、抽芯机构、模架和导向机构等的设计。由于产品存在侧向孔需要抽芯,而斜导柱机构可以实现侧抽动作,且结构简单,制造和安装方便,故本设计采用斜导柱顶出机构。通过查阅相关资料、方案论证完成了本模具机构的综合设计,达到了设计任务书提出的性能指标要求。

关键词:斜导柱 注塑模 抽芯机构 浇注系统

Abstract

The mould plays a more and more important role in modern industry. According to the actual need, the mould of the face guard of lubao car has been designed in the paper. In order to satisfy the demand of the productivity of the face guard in enterprises, it adopts one pair of types to design the mould and boosts productivity. At first, the paper makes a structure analysis of the mould, then carrys on the design of pouring system ,patterns mechanism, cooling system, pulling system, mould shelf and design to guide mechanism, etc. Because products have side direction hole, it need helix pillar to realize the action. It has the advantage of simple structure, convenient to make and install. Through consulting relevant materials and scheme, the paper has proved and finished the comprehensive design of a mould organization, thus reached specifications and requirements of the design.

Keywords: Helix pillar Injection mold Side core-pulling structure

Pouring system

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 选题的依据与意义 1

1.2 塑料模具工业在国内的发展现状 1

1.3 塑料模具工业的发展趋势 2

1.4 国内塑料模具与国外存在的问题与差距 3

1.5 本课题发展展望 4

第2章 方案分析 5

2.1 塑件分析 5

2.1.1 外型分析 5

2.1.2 塑件原料的选用、性能及工艺参数 5

2.1.3 塑件的尺寸与公差 6

2.1.4 塑件的结构要素选定 7

2.2 设备的选择 8

2.2.1 注射机类型的选择 8

2.2.2 注射机型号的确定 8

2.3 模具结构方案的拟定 10

2.3.1 分型面的确定 10

2.3.2 型腔数目的确定 10

2.3.3 型腔的布置 11

2.3.4 浇注系统 11

2.3.5 脱模机构 11

2.3.6 抽芯机构 12

2.3.7 拉料杆的结构方案选择 13

2.3.8 排气系统 13

2.3.9 模具结构方案的确定 13

第3章 注塑模的总体结构设计 15

3.1 模具结构成型零部件设计 15

3.1.1 成型零件的结构设计 15

3.1.2 凸、凹模的尺寸计算 16

3.1.3 型腔壁厚计算 18

3.2 浇注系统的设计 20

3.2.1 浇注系统的组成及设计原则 20

3.2.2 主流道的设计 21

3.2.3 分流道的设计 22

3.2.4 浇口设计 23

3.2.5 冷料穴的设计 24

3.3 排溢系统设计 24

3.3.1 气体的主要来源 24

3.3.2 排气系统的设计要点 25

3.3.3 排气槽的位置图示 25

3.4 脱模机构设计 25

3.4.1 脱模机构的构成和功能 25

3.4.2 脱模机构设计原则 26

3.4.3 所需顶出行程、抽芯距、开模行程计算 26

3.4.4 所需顶出力、抽拔力、开模力计算 27

3.4.5 塑件的脱出机构设计 28

3.5 冷却系统 31

3.5.1 注塑模冷却系统设计原则 31

3.5 .2 冷却装置的理论计算 32

3.5.3 冷却系统的其他零部件 34

3.6 导向装置设计 34

3.6.1 导向机构的总体设计 34

3.6.2 导柱的设计 35

3.6.3 导套的设计 36

第4章 模体与支承连接件 38

4.1 模体设计 38

4.1.1 动模固定板尺寸的确定 38

4.1.2 定模固定板尺寸的确定 38

4.1.3 垫块的设计 38

4.1.4 模架的确定 39

4.1.5 支承柱的设计 39

4.2 连接零件 40

4.3 吊装设计 40

总 结 42

参考文献 43

致 谢 45

| (本文由word文档网(www.wordocx.com)会员上传,如需要全文请注册成本站会员下载) |

|

|

|