|

收藏到会员中心

|

| 文档题目: |

赛豹车工具箱盖单型腔注塑模设计 |

|

| 上传会员: |

伱吥是錯 |

| 提交日期: |

2013-05-29 13:12:58 |

| 文档分类: |

模具设计 |

| 浏览次数: |

39 |

| 下载次数: |

0

次 |

|

|

| 下载地址: |

赛豹车工具箱盖单型腔注塑模设计 (需要:140 积分) 如何获取积分? 赛豹车工具箱盖单型腔注塑模设计 (需要:140 积分) 如何获取积分? |

| 下载提示: |

不支持迅雷等下载工具,请右键另存为下载,或用浏览器下载。不退出登录1小时内重复下载不扣积分。

|

| 文档介绍: |

以下为文档部分内容,全文可通过注册成本站会员下载获取。也可加管理员微信/QQ:17304545代下载。

|

| 文档字数: |

|

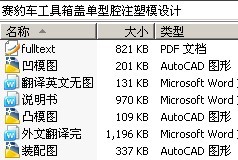

说明书字数:29482,本设计包括文件见上方文件夹预览,如看不清楚,请另存至电脑查看

摘要

近几年模具行业发展迅速,尤其是注塑模具产品应用广泛,模具生产出来的制品具有高精度、高复杂性、高一致性、高生产率和低消耗等优点,模具制品无论是在工业设计方面还是生活用品中都被广泛运用。使用模具生产模架结构简单,材料的利用率高,随着中国模具汽车工业的快速发展,模具成型已成为当代工业生产的重要手段,成为多种成型工艺中最有潜力的发展方向。汽车模具的设计与制造也呈现了广阔的市场,汽车的各零部件大多数都由模具成型,为工业的迅速发展起到了重要的作用。对于赛豹工具箱盖的成型采用双分型面,分析了模具的各方面对成型质量影响的因素,重点在于浇口位置的合理布置,设计的难点在于斜导柱和斜推杆共同作用成型的三个侧孔,脱模时完成斜导柱侧抽芯,保证足够的抽芯距,侧孔的成型,冷却系统的合理布置等,用CAD画出塑件的三视图,清晰地表达塑件的成型。

关键词:模具;浇口;斜导柱;侧抽芯机构;斜推杆

Abstract

In recent years the rapid development of the industry mold,in particular is widely used injection mold products,mould produced the products with high precision and high complexity,high consistency,high productivity and low consumption advantages,die products both in industrial design in terms of daily necessities have been in wide use. Use mold-Mould Base simple structure the high utilization,with China's rapid development of the auto industry die,die forming contemporary industrial production has become an important means. For the rapid development of industry has played an important role. For saibao leopard toolbox covered forming a single-type surface,analysis of the mold of the parties forming the face of the factors affecting the quality. Focus on the rational layout gate location. The difficulty lies in the design ramps and ramps lead-role in putting together forming the three hole. Stripping completed ramp-side core pulling Ⅱ. Ensure adequate core pulling away from that side of the hole molding,cooling systems,such as the rational layout. CAD painted plastic parts with the three view,to express clear plastic parts molding.

Key words: Mold;Gate;Ramp-Introduction;Side core pulling bodies;Ramp Putter

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 选题的依据和意义 1

1.2 本课题在国内外的研究现状 1

1.2.1 模具在国内外的研究现状 1

1.2.2 模具存在问题和主要差距 3

1.3 本课题的发展期望 4

第2章 方案分析 5

2.1 设计任务 5

2.2 塑件分析 5

2.2.1 塑件外形分析 5

2.2.2 塑件的尺寸公差及设计基准 5

2.2.3 塑件所用塑料名称性能及工艺参数 5

2.2.4 塑件结构要素 6

2.3 设备的选择 6

2.3.1 注射机选择的依据 6

2.3.2 注射机型号的确定 7

2.4 拟定模具结构方案 8

第3章 模具总体结构设计 10

3.1 浇注系统 10

3.1.1 浇注系统的总体构成 10

3.1.2 主流道设计 10

3.1.3 浇口设计 12

3.1.4 排气槽的设计 13

3.2 成型部分及零部件 14

3.2.1 分型面的设计 14

3.2.2 型腔数的确定 15

3.2.3 一般凹凸模结构设计 16

3.2.4 成型零件的工作尺寸计算 16

3.2.5 型腔壁厚计算 23

3.3 脱模机构设计 26

3.3.1 脱模机构的构成与功能 26

3.3.2 取出机构的方式 26

3.3.3 脱出机构设计原则 26

3.3.4 塑件的顶出机构设计 30

3.3.5 温度调节系统设计 40

第4章 模架设计 46

4.1 模架概述 46

4.2 模体结构设计 46

4.2.1 模板尺寸 47

4.2.2 座板尺寸 47

4.2.3 垫块 48

4.2.4 固定板 48

4.3 导向零件 49

4.3.1 吊装设计 50

4.3.2 动模垫板厚度 50

4.3.3 确定模架(采用标准中小型模架) 51

总结 52

参考文献 53

致谢 54

| (本文由word文档网(www.wordocx.com)会员上传,如需要全文请注册成本站会员下载) |

|

|

|