|

收藏到会员中心

|

| 文档题目: |

拨叉加工工艺及夹具设计831003 |

|

| 上传会员: |

aesxtepe |

| 提交日期: |

2013-09-12 19:57:55 |

| 文档分类: |

机械设计 |

| 浏览次数: |

44 |

| 下载次数: |

0

次 |

|

|

| 下载地址: |

拨叉加工工艺及夹具设计831003 (需要:15 积分) 拨叉加工工艺及夹具设计831003 (需要:15 积分)

零件图 (需要:1 积分) 如何获取积分? 零件图 (需要:1 积分) 如何获取积分? |

| 下载提示: |

不支持迅雷等下载工具,请右键另存为下载,或用浏览器下载。不退出登录1小时内重复下载不扣积分。

|

| 文档介绍: |

以下为文档部分内容,全文可通过注册成本站会员下载获取。也可加管理员微信/QQ:17304545代下载。

|

| 文档字数: |

|

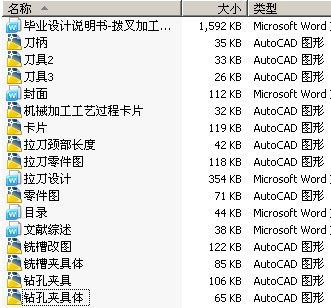

文档字数:18064,本设计包括文件见上方文件夹预览,如看不清楚,请另存至电脑查看

摘 要

此次设计任务是对拨叉零件的加工工艺、夹具以及拉刀设计,该工件由于上端面和底槽均与花键孔中心有位置关系,因此在工序安排上,先加工花键孔,再通过花键孔定位加工底槽和上端面,最后攻螺纹孔,其中各种夹具均采用专用夹具,由于该零件的尺寸小,所需的夹紧力不大,因此都采用手动夹紧,它的机构设计简单、方便,且满足夹紧要求。在设计拉刀时,根据零件材料、切削余量等,选择并计算拉刀的各种参数,如拉刀的容屑槽、拉刀齿升量、拉刀齿型及齿数等并根据这些参数画出拉刀工作图。 关键词 拨叉,加工工艺,定位,夹紧,拉刀

目 录

摘要………………………….………………….……………………Ⅰ ABSTRACT..Ⅱ

1 绪论.3 2 拨叉的分析4 2.1拨叉的作用.4 2.2拨叉的工艺分析.4 2.3拨叉的工艺要求.4 2.4毛坯的选择.5 2.5 本章总结5 3 工艺规程设计6 3.1加工工艺过程.6 3.2确定各表面加工方案.6 3.2.1选择加工方法时,需考虑的因素.6 3.2.2面的加工.6 3.2.3孔的加工.7 3.2.4槽的加工.7 3.3确定定位基准.7 3.3.1粗基准的选择.7 3.3.2精基准选择的原则.8 3.4工艺路线的拟订.8 3.4.1工序的合理组合.8 3.4.2工序的集中与分散.9 3.4.3加工阶段的划分..10 3.4.4加工工艺路线方案的比较..11 3.5拨叉的偏差,加工余量,工序尺寸及毛坯尺寸的确定12 3.5.1毛坯的结构工艺要求..12 3.5.2拨叉的偏差计算..13 3.6确定切削用量及基本工时(机动时间).14 3.7时间定额计算及生产安排..22 3.7.1钻预制孔..22 3.7.2钻预制孔..23 3.7.3拉25H7内花键..23 3.7.4粗、精铣18H11底槽.23 3.7.5粗、精铣上端面..24 3.7.6钻、攻2-M8螺纹孔..25 3.8 本章总结..26 4 专用夹具设计.27 4.1铣槽夹具设计..27 4.1.1研究原始质料.27 4.1.2定位基准的选择.27 4.1.3夹具方案的设计选择27 4.1.4切削力及夹紧分析计算..27 4.1.5误差分析与计算.29 4.1.6夹具设计及操作的简要说明.29 4.2钻、攻2—M8螺纹孔夹具设计.30 4.2.1研究原始质料.30 4.2.2定位基准的选择.30 4.2.3夹具方案的设计选择30 4.2.4切削力及夹紧力的计算..30 4.2.5误差分析与计算.31 4.2.6夹具设计及操作的简要说明.32 4.3 本章总结..32 5 花键孔25H7拉刀设计33 5.1拉刀的结构参数.33 5.1.1拉削特点..33 5.1.2拉刀类型选择.33 5.1.3拉刀材料选择.33 5.1.4拉床类型选择.33 5.2拉刀切削部分的设计33 5.2.1拉削方式选择.33 5.2.2齿型确定..33 5.2.3拉削余量的确定34 5.2.4刀齿几何参数选择34 5.2.5确定齿升量.34 5.2.6确定齿距及同时工作齿数.35 5.2.7确定容屑槽形状和尺寸..35 5.2.8设计分屑槽./..36 5.2.9确定拉刀齿数和直径..37 5.3拉刀其他部分设计38 5.3.1拉刀柄部设计38 5.3.2颈部与过渡锥部设计..38 5.3.3前导部、后导部设计..39 5.3.4拉刀总长度.39 5.4拉刀强度及拉床拉力校验..40 5.4.1 拉削力.40 5.4.2 拉刀强度校验41 5.4.3 拉床拉力校验41 5.5 本章总结..42 6 结论..43 参考文献.44 致 谢.45

| (本文由word文档网(www.wordocx.com)会员上传,如需要全文请注册成本站会员下载) |

|

|

|